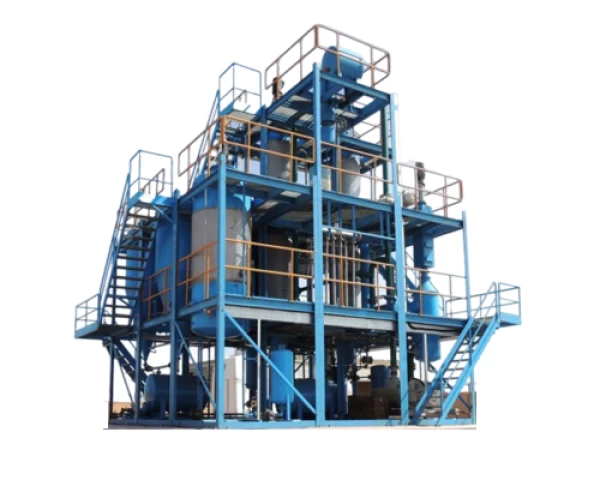

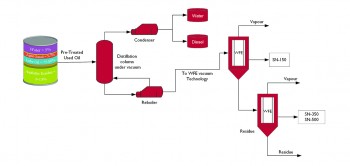

واحد بازپالایش روغن کار کرده

پالایش مجدد روغن کارکرده علاوه بر فواید اقتصادی و زیست محیطی موجب حفظ منابع طبیعی با ارزش نفت خام می شود. این امر منجر به جذب سیاستمداران و سرمایه گذاران به این صنعت شده است. با توجه به اینکه درصد بالایی از روانکارها را روغن پایه تشکیل می دهد (بیش از ۹۵% وزنی) بسیاری از کشورها از جمله ایالت متحده، کانادا، بریتانیا، آلمان، فرانسه، ایتالیا، برزیل، آفریقای جنوبی و … روغن پایه ی مورد نیاز خود را از طریق پالایش مجدد روغن های کارکرده تامین می کنند. مزایای پالایش مجدد روغن کارکرده به شرح ذیل است:

- حفظ منابع طبیعی نفت خام (برای تولید یک لیتر روغن، ۴۲ لیتر نفت نیاز است)

- وابستگی کمتر به منابع خارجی برای تامین روغن پایه

- حفظ منابع آب زیرزمینی و اکوسیستم اقیانوس ها، رودخانه ها، دریاچه ها و طبیعت

- کاهش خطرات زیست محیطی

- صرفه جویی در انرژی (مصرف انرژی پالایش مجدد ۵۰ الی ۸۵ درصد کمتر از تولید روغن به وسیله ی پالایش نفت است)

- جلوگیری از تولید گازهای گلخانه ای